SMT鋼網在設計上的原理是什么呢?有哪些優勢呢?

SMT鋼網在設計上的原理是什么呢?有哪些優勢呢?SMT即表面安裝技術,采用SMT可以使組裝密度更高,電子產品體積更小,質量更輕,可靠性更高,抗振能力增強,而且易于實現自動化,提高生產效率,降低生產成本。

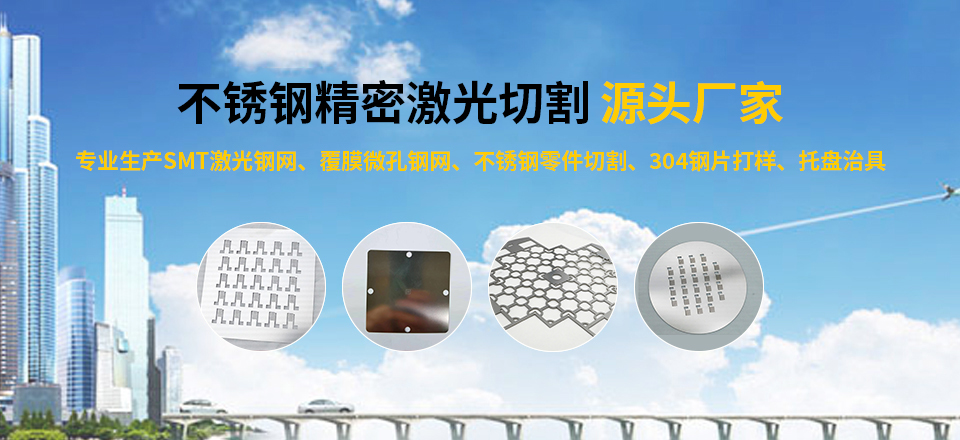

一般來講,采用SMT的產品體積縮小了40%-50%,質量減輕了60%~80%。SMT鋼網,它是一種SMT專用模具,其主要功能是幫助錫膏沉淀,目的是將準確數量的錫膏轉移到PCB上的準確位置,鋼網的制作工藝主要有:化學蝕刻法、激光切割法和電鑄成型法。在這3種方法中,激光切割法因為數據制作精度高,客觀因素小,梯形開口利于脫模而被廣泛接受。

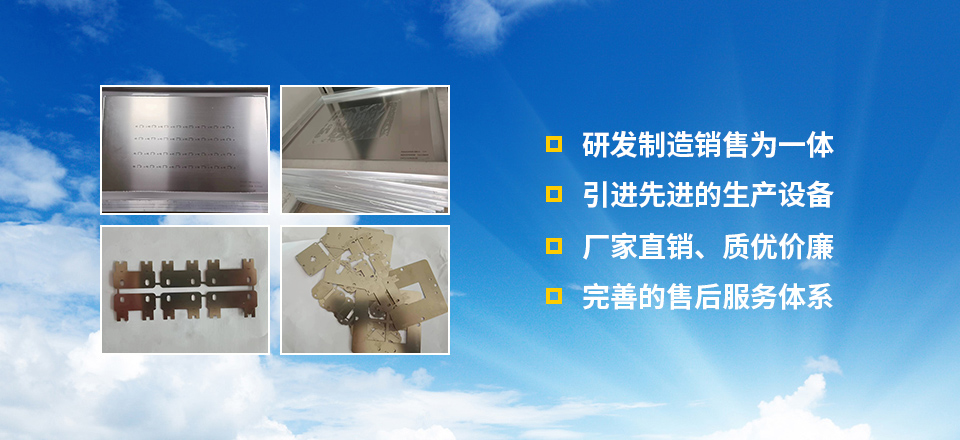

1、設計與建模:采用激光切割法來制作鋼網,激光切割時的焦點位置對割縫寬度和表面粗糙度產生很大的影響。

當鋼網在工作狀態下的平整度不高時,激光在切割時的焦點位置會在工件表面上下移動,導致割縫寬度和表面粗糙度受到影響。為了滿足激光切割的工藝條件,根據經驗公式,近似估計夾持鋼網的橫梁的變形量≤,為經驗系數,-z為激光焦深,取=0,4,=30pxn,橫梁的最大變形量≤12/zm。

組合夾具是典型的具有尺寸系列特征的產品,組合夾具元件的幾何拓撲結構基本相同或相似,雖然尺寸規格不同,但是尺寸具有系列化的特點。

在橫梁的設計中采用了基于三維軟件平臺Solid.Works的參數化設計方法。目前采用s0lidWorks的參數化設計方法有基于軟件進行二次開發的方法和運用SolidW0rks軟件本身實現參數化設計。這2種方法各有優缺點,軟件二次開發的方法使用方便,效率高,但是軟件維護不方便,而且開發軟件工作大。

SMT鋼網采用SolidWorks軟件本身的功能實現參數化設計時,對操作者的水平要求比較高,對零件的特征提取要求也比較高,使用比較方便。

結構相似的系列零件,應用Solid—Works的配置功能,可以通過零件設計表來定義安裝孔的數目和位置,在設計時只需要對橫梁:一次建模,通過靈活使用配置功能,不需要再次建模,從而實現該組零件的參數化設計。配置完成后,通過配置來建立零件設計表,就相當于建立了該零件的參數數據庫,通過選取、修改、增加數據庫中的參數,就可以實現組合夾具的元件的參數化設計。本文通過改變零件的參數值,生成了3組配置,零件設計表。

同樣,SMT鋼網將具有配置屬性的零件裝配在一起,通過定義各個零件的不同配置,就可以實現不同的裝配體設計,實現產品的參數化設計。這種設計方法不需要多次建模或多次裝配,節約了時間,提高了效率。

根據設計要求生產加工后的鋼網夾持框基本符合生產的需求,但也存在一些不足,比如在夾緊鋼片的過程中,夾緊氣缸由于單行程的緣故,造成了夾緊過后松弛時間稍長,影響了生產效率。還有就是工裝不太方便,還需要上料的裝置,這些都有待改進。