SMT貼片加工鋼網清洗

發布時間:2022-07-28 17:46:00 瀏覽次數:

smt貼片加工的加工出產過程中,因為線路板的變形、定位不準、支撐不到位、規劃等一系列原因,在進行錫膏印刷的過程中鋼網與線路板的焊盤之間很難構成志向的密封狀況。在進行SMT加工的錫膏印刷過程中總是會有少許焊錫膏從鋼網與線路板的縫隙之間擠出來依附在鋼網的底部。這些焊膏如果不進行處理的話在后續的SMT包工包料加工中就會影響到后邊線路板表面清潔甚至開口側壁會黏附錫膏,影響焊膏的轉移,所以對鋼網底部的殘留焊膏進行擦拭是我們在這一加工環節中必不可少的一道工序。

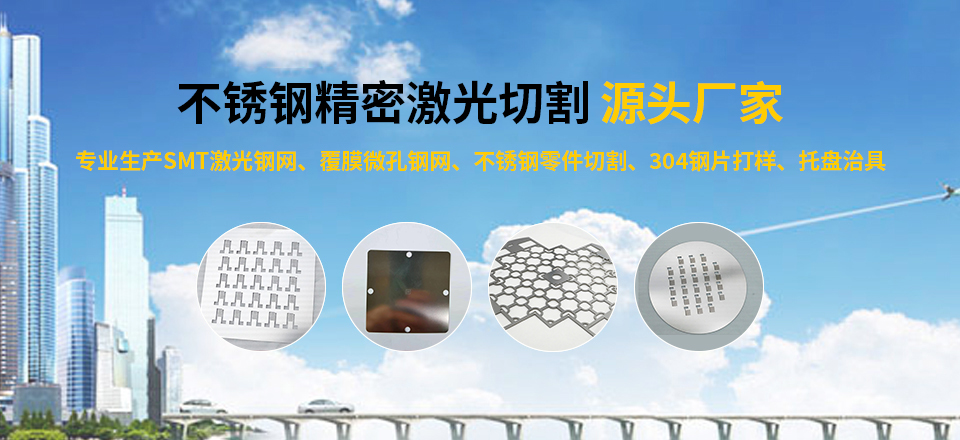

SMT貼片鋼網,也就是SMT模板,是一種SMT專用模具。其主要功用是幫助錫膏的堆積;意圖是將精確數量的錫膏轉移到空PCB上的精確方位。

在SMT貼片加工中我們一般情況下是選用主動擦拭方法進行清除。擦拭的模式有濕擦、真空擦和干擦,通常選用濕擦/真空擦千擦的組合工藝,即先濕擦,再真空擦和干擦。也可以選用濕擦真空擦千擦的組合工藝。SMT濕擦的意圖是除掉模板底部殘留的焊膏,而干擦的意圖是去除底部殘留的清洗劑和助焊劑。真空擦名義上期望將印刷模板開孔內的剩下焊膏吸走,但實際功效取決于模板開孔面積占比,或許有用的功用是將孔壁內滲進的清洗劑吸走,避免影響擦網后初次的印刷效果。

在實際的SMT貼片代工代料加工中除了主動清洗功外,還需求進行守時的手藝消洗。因為在長期許多印刷錫膏的過程中,鋼網底部會組件遭到污染,然后在網孔周圍構成硬痂,而這種東西是需求加工人員進行手動守時清除的。一般在人工濕擦后應再干擦一下或放置幾分鐘,不然或許會導致前一兩塊板的下錫不好。因為人工擦網為濕擦,過多的清洗劑滲入開口孔壁,清洗劑的快速揮發導致焊膏黏度升高,影響了smt貼片加工下錫。

上一條:smt鋼網的制造方法

下一條:smt階梯鋼網作用