SMT貼片鋼網又出問題了怎么維護?

印刷進程是遵從流體動力學的一個進程。原則上,它是一個十分簡單的進程。

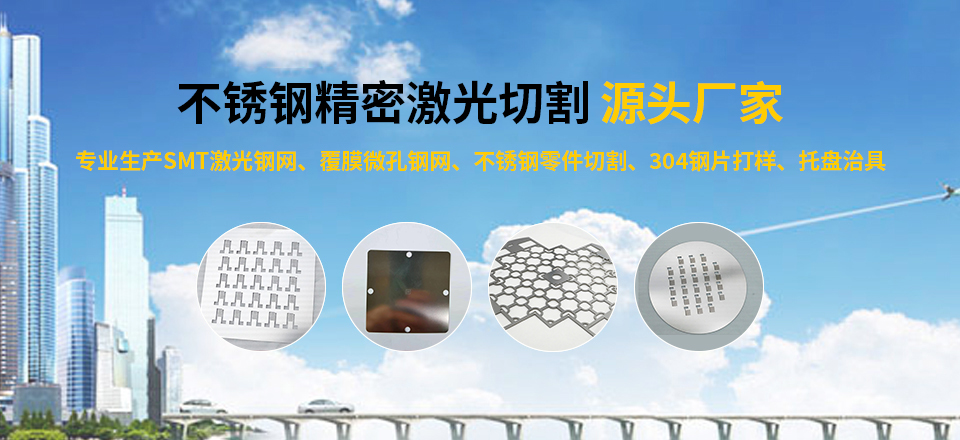

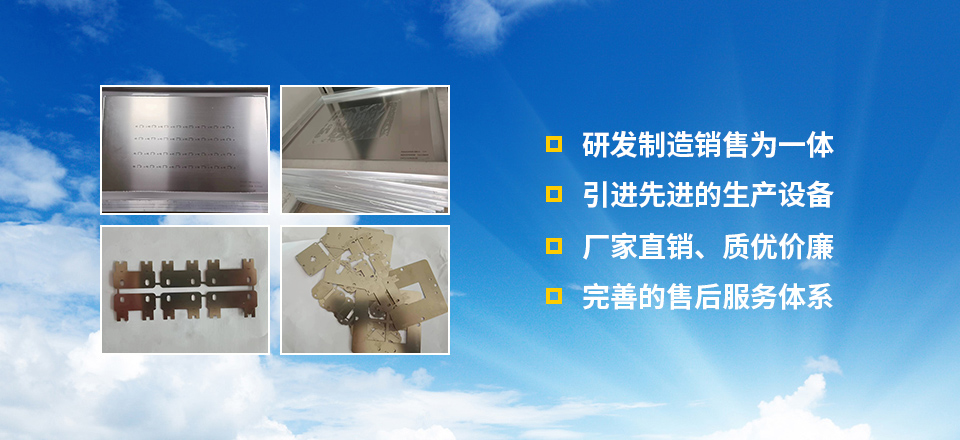

貼片鋼網,是一個關鍵的要素,必須要十分留意的一方面。若是嚴格地遵從根本的規劃與制作規則,就能夠防止許多印刷問題。咱們有無數的例證,許多公司在印刷機和查看設備上花了很大的代價,但還是會有嚴重的印刷問題。有許多的規劃規則人們把它看作是標準常規。可是,許多人不知道這些根本規則的存在。

結構支持和維護STM貼片鋼網,典型地是用鋁制作,經過鎢惰性氣體把管焊接起來,或經過鑄造。結構的尺度一般決定于運用的辦法。鑄造適合于較小的結構,但當結構越來越大時,運用TIG焊接收較為有用。貼片鋼網裝置在結構上是經過膠和聚酯或不銹鋼網,它把貼片鋼網拉緊,堅持張力,防止翹曲或歪曲。

主框,規劃用來固定無框貼片鋼網。這個概念源自于高混合的運作,運用很多的貼片鋼網,其貯存成為問題。它也消除了結構成本。運用者將貼片鋼網裝到結構內,經過結構上的張緊機構來拉緊。隨著時刻的曩昔,我相信這種辦法會有困難來確保適當的貼片鋼網張力。除非處理貼片鋼網很當心,否則損壞的危險性是很高的。貼片鋼網的制作是經過三種辦法。化學腐蝕和激光切開,而電鑄則以化學的辦法添加資料(加的辦法)。

化學腐蝕即蝕刻鋼網是原始的、現在還最遍及的制作辦法。一種可感光成像的抗蝕劑層壓在金屬箔的雙面,然后一個含有開孔圖象的雙面感光東西當心腸與金屬箔一同定位。抗腐蝕劑被顯影,將要移去的區域露出。感光東西結合運用一種補償橫向蝕刻的蝕刻因子。然后將金屬箔放入一個化學蝕刻箱,經過移去被露出的資料發生開孔。這個辦法對引腳間距為0.65mm或更大的元件是可接受的。

激光切開也便是常說的激光鋼網觸及的過程比化學蝕刻要少。一種可編程的激光機用來切開開孔,自然會發生錐形或梯形的孔壁(化學蝕刻也能夠發生這種作用,如果期望的話)。在某些狀況下,這將改進錫膏的開釋。典型的,靠板面的開孔大于靠刮刀面的開孔。一般激光切開用于密腳元件,但也可用于整塊板。混合技能的貼片鋼網結合運用化學蝕刻和激光切開。化學蝕刻用于開較大的孔,而激光切開用于開密腳孔。

電鑄鋼網也是運用一種可感光成像的抗蝕劑,抗蝕劑放在陰極金屬芯上。抗蝕劑比所期望的貼片鋼網厚度大。當抗蝕劑被顯影時,抗蝕劑柱在期望開孔的方位構成。鎳被電鍍在陰極金屬心上,直到達到所期望的貼片鋼網厚度。電鍍之后,將抗蝕劑柱移去,貼片鋼網從金屬心上取下。這個辦法首要用于錫膏開釋成問題和要求十分好的準確性和精度的運用。兩個附加的工序,拋光和鍍鎳,是用來進一步提高外表光潔度,消除外表不規則。這個改進了錫膏開釋,因而提高貼片鋼網功能。我十分推崇拋光。

資料的體積(錫膏與膠劑)首要由開孔尺度和金屬箔厚度來操控。資料開釋受各種要素影響。就貼片鋼網而言,觸及貼片鋼網的最關鍵要素包括,縱橫比、面積比、孔壁的外表光潔度和幾許形狀。縱橫比是開孔的寬度除以貼片鋼網的厚度(W/T)。面積比是焊盤面積除以開孔側壁面積。測試表明縱橫比應該大于1.5,而面積比應該大于0.66,以確保充分的資料開釋。我自己的試驗屢次證實了這些引薦值。略微地減小一切開孔可防止錫膏印在阻焊層上,發生錫球。。一般,每個方向都削減0.1mm足以防止因為錫膏過印所發生的錫球。

插入裝置的元件能夠運用錫膏入孔的印刷工藝來回流焊接。當引腳為圓形和孔徑比引腳直徑大0.15~0.20mm的時分,這個辦法最有用。方形引腳比圓形引腳更困難,而粗的引腳是很困難的,因為它要求十分多的錫膏量。階梯形貼片鋼網用來改動錫膏的量。逐級下降的貼片鋼網典型地用于密腳運用中,這樣在密腳的焊盤上得到減小的貼片鋼網厚度。逐級添加的STM貼片鋼網很少見,但它能夠添加部分區域的錫膏量(例如,當錫膏入孔印刷用于插入裝置的元件時)。

印刷缺點可分為六個類別:定位對齊。這觸及貼片鋼網與資料附著區域的對準定位-或是焊盤(錫膏)或是焊盤之間的跨距(膠劑)。最大允許定位差錯對錫膏運用應該為焊盤長或寬度的15%,對膠劑運用為開孔長或寬度的15%。塌落。這是與資料有關的缺點,或是因為膠或錫膏的粘度太低,或是因為過熱露出。塌落數量對錫膏應該約束在焊盤長或寬度的15%,對膠劑為開孔長或寬度的15%。厚度。最后的印刷厚度不應該改變超出所期望印刷厚度的±20%。資料少或許發生焊錫缺乏或開路,在膠劑狀況會丟掉元件。

資料多或許形成錫點太飽滿或錫橋,對膠劑狀況會污染錫點或開路。挖空。這是刮刀壓力過大、刮刀刀片太軟或開孔太大的成果。這個缺點或許引起錫點的錫量缺乏,或膠點的膠量缺乏,無法將元件固定。挖空的量應該約束在最大改變不超過從最高到最低的20%。圓頂。一般是刮刀刀片高度調整不妥或刮刀壓力缺乏的成果,它會添加資料的量,或許引起錫橋、污染或焊點開路。這個改變量應該約束在印刷厚度的20%。斜度。因為過大的刮刀壓力或許發生這個狀況。錫膏中較遍及,或許發生焊錫缺乏。